ابزار تراشکاری | الماس تراشکاری : زمانی که به بررسی روشهای تولید صنعتی و ساخت محصولات فلزی میپردازیم با متدهایی نظیر ریختهگری، برشکاری، کشش، فورجینگ، اکستروژن، جوشکاری و … روبرو میشویم که هریک با توجه به میزان تغییراتی که روی ماده اولیه بوجود میآورند، کیفیت، زمان و هزینه انجام کار، نرخ و تعداد خروجیها، حساسیت کاربرد یا جایگاهی که قرار است قطعه ساخته شده مورد استفاده قرار گیرد مناسب ساخت قطعهای خاص میباشند .

به عنوان مثال در ریخته گری، ماده مذابی که درون قالبهای مورد نظر ریخته میشوند توانایی گرفتن شکل بسترهای مذکور به خود را داشته و عملاً با سرعتی بالا و هزینه ای به نسبت کم، هر شکلی را تولید کننده می خواهد به خود میگیرند . این در حالیست که این روش فاقد دقت و ظرافت قابل توجهی بوده و عملاً مناسب استفاده در حوزههای حساس یا بدون پردازش ثانویه نمیباشد .

با توجه به این توضیحات چنانچه عملکرد و اهمیت قطعه به نحوی باشد که تلورانس زیاد آن جایز نبوده یا الزامات استانداردهای کیفی قطعات نقش مهمی در عملکرد آن داشته باشد، لازم است تا از روشهای تولید خاصتری نظیر ماشینکاری استفاده کنیم .

تراشکاری به عنوان یکی از زیرشاخههای ماشینکاری، عملیست که در آن فلز مورد نظرمان به واسطه تیغهای بسیار سختتر از خود (و صد البته نیروی زیادی که از سوی ماشین افزارها تأمین میشود) لایه برداری شده و با دقتی قابل ملاحظه و ضایعات الماس کمتر محصول اولیه را به ابعاد مد نظرمان میرساند .

ابزار تراشکاری

از آنجایی که ممکن است خود شما در زمره متخصصین حوزه تراشکاری قرار داشته و از سویی دیگر صدها محتوای مرتبط و کاملتر در فضای مجازی بیابید، سخن گفتن در خصوص خود عمل تراشکاری تکرار مکرارت میباشد؛ این در حالیست که مطالب تخصصی در مورد الماس تراشکاری استوک و نمونه های دست اول آن به عنوان ابزار کار این افراد کمتر یافت شده و مسلتزم معرفی بهتر و بیشتر در فضای مجازی می باشد. در همین رابطه قصد داریم تا در ادامه بیشتر با الماس های تراشکاری – به وبژه معیارهای شناسایی و انتخاب آنها – آشنا شویم؛ پس چنانچه به این مبحث علاقمندید با ما تا انتهای مطلب همراه باشید !

چگونه الماس تراشکاری مناسبی برای ماشین افزارهای خود انتخاب کنیم؟

در انتخاب اینسرتهای تراشکاری عوامل مهمی دخیلند که از مهمترین آن ها می توان به هندسه و شکل کلی، گرید، اندازه (سایز) و زوایای مختلف آن از جمله زاویه نوک ابزار اشاره کرد . پر واضح است که انتخاب صحیح این عوامل به کنترل بهتر اپراتور در شکلدهی به قطعه، دستیابی به بهترین خروجی و دریافت بالاترین بازدهی دستگاه منجر می شود .

- هندسه و شکل کلی اینسرت رابطه مستقیمی با عملیاتی که قرار است انجام دهیم دارد .

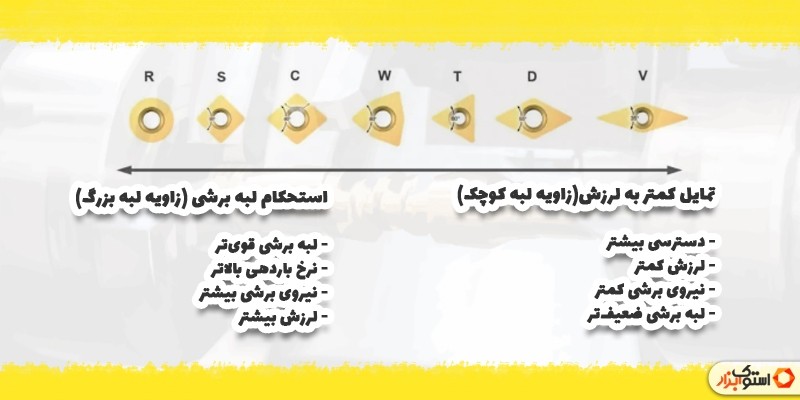

- به منظور تداوم استحکام و صرفه جویی در مصرف اینسرتها، اینسرتی با بزرگترین زاویه Nose و برش را انتخاب میکنیم؛ لازم به ذکر است که انتخاب زوایای کوچکتر زمانی بهتر است که تمایل به ارتعاش بیشتری داریم!

- انتخاب سایز الماس به عمق برش بستگی دارد .

هندسه الماس های تراشکاری

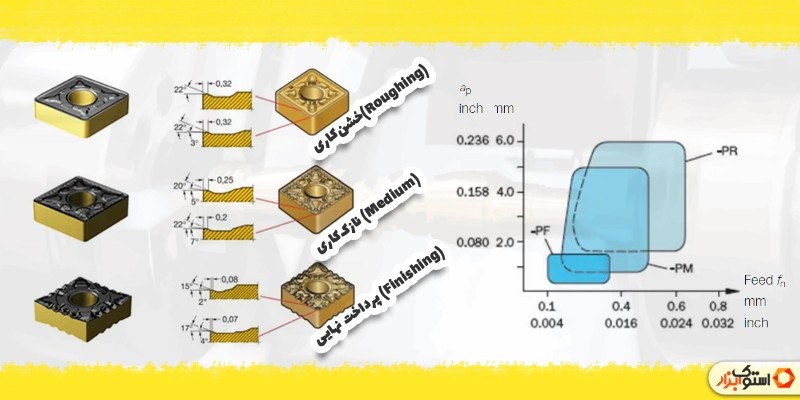

به طور کلی هندسه الماس های تراشکاری مناسب 3 دسته کلی Finishing یا عملیات تکمیلی، Medium ، نازک کاری یا متوسط و Roughingیا خشنکاری میباشد. نمودارهای زیر مقدار کار هر ساختار را بر اساس شکستگی قابل قبول تراشه در رابطه با تغذیه و عمق برش نشان می دهد.

خشن کاری: ترکیبی از عمق بالای برش و نرخ تغذیه | کار با آن به بالاترین امنیت لبه نیاز دارد.

نازک کاری: مناسب برای عملیاتهای متوسط تا خشن کاری سبک | ترکیب طیف گستردهای از عمق برش و نرخ تغذیه.

پرداخت نهایی: عملیات در عمق کم برش و نرخ تغذیه کم | مناسب برای عملیاتهایی که به نیروهای برش کم نیاز دارد.

در مثال بالا کار بر روی محصولات فولادی لحاظ شده است!

هندسه جاروب کن تراشکاری

از اینسرت های وایپر (Wiper) یا جاروبکن برای بهبود سطح تراش خورده یا حفظ رویه با نرخ تغذیه بالا استفاده میشود.

اینسرت WMX معمولاً اولین و بهترین انتخاب برای اکثر عملیاتهای تراشکاریست . این در حالیست که وقتی شرایط تغییر می کند، همیشه یک جایگزین مؤثر و سازگار برای آنها وجود دارد. انتخاب یک اینسرت مناسب از نظر هندسی موجب کاهش نیرو و حفظ بهره وری در صورت بروز مشکلات ارتعاشی میشود.

اینسرت های وایپر را با توجه به اطلاعات زیر انتخاب کنید:

- WL: برای کنترل بهتر تراشه هنگام انتقال به fn/ap پایین تر.

- WF: کنترل تراشه را با fn/ap کم و نیروهای برش کمتر در هنگام وقوع ارتعاش بهبود میبخشد.

- WMX: همیشه اولین انتخاب در محدوده وسیع کاربرد تراشه است. حداکثر بهرهوری، تطبیق پذیری و بهترین نتایج را ارائه می دهد.

- WR: زمانی که به خط لبه قویتری نیاز است، مثلاً برای برشهای قطع شده مورد استفاده قرار میگیرد.

گرید الماس تراشکاری

گرید ابزار تراشکاری بر اساس موارد زیر انتخاب می شود:

- مواد سازنده (ISO P، M، K، N، S، H)

- کاربرد (فینیشینگ، نازک کاری، خشن کاری)

- شرایط ماشینکاری (خوب، متوسط، سخت)

شکل و گرید یک اینسرت تراشکاری مکمل یکدیگر هستند. به عنوان مثال چقرمگی یک الماس می تواند کمبود استحکام در هندسه آن را جبران کند.

شکل الماس تراشکاری

شکل الماس – مثلاً محصولات سندویک – باید با توجه به دسترسی زاویه ورودی مورد نیاز ابزار انتخاب شود. به منظور تأمین استحکام و قابلیت اطمینان مورد نیاز باید بزرگترین زاویه ممکن را انتخاب کنیم. با این حال، این باید در برابر تنوع برش هایی که باید انجام شود متعادل شود.

زاویه برش بزرگ قدرتمند بوده اما به قدرت ماشین کاری بیشتری نیاز داشته و تمایل بیشتری به لرزش دارد. زاویه برش کوچک ضعیف تر بوده و لبه برش کوچکی هم دارد که هر دو ویژگی مذکور می توانند آن را نسبت به اثرات گرما حساس تر کنند.

استحکام لبه برشی (زاویه درگیری بزرگ)

- لبه برش قوی تر

- نرخ خوراک بالاتر

- نیروی برشی بیشتر

- لرزش بیشتر

تمایل به ارتعاش کمتر (زاویه درگیری کوچک)

- دسترسی افرایش یافته

- لرزش کمتر

- نیروی برش کمتر

- لبه برش ضعیف تر

سایز اینسرت تراشکاری

انتخاب سایز اینسرت به مقتضیات عملیات و فضایی که در دسترس ابزار است بستگی دارد .

در اینسرت های بزرگتر پایداری هم بهتر است. برای ماشینکاریهای سنگین اندازه اینسرت معمولاً بالاتر از IC 25 میلی متر (1 اینچ) است. این در حالیست که در بسیاری از مواردی که قصد فینیشینگ یا پرداخت نهایی را داریم می توانیم اندازه را کاهش دهیم.

نحوه انتخاب اندازه ابزار تراشکاری

- تعیین بزرگترین عمق برش، ap

- تعیین طول برش لازم یا LE.

این کار در شرایطی انجام میشود که به زاویه ورودی (هدایتی) نگهدارنده ابزار، عمق برش ap و مشخصات دستگاه نیز توجه میشود.

- بر اساس LE و ap لازم، طول لبه برش اصلاح شده یا L و IC اینسرت انتخاب میشود.

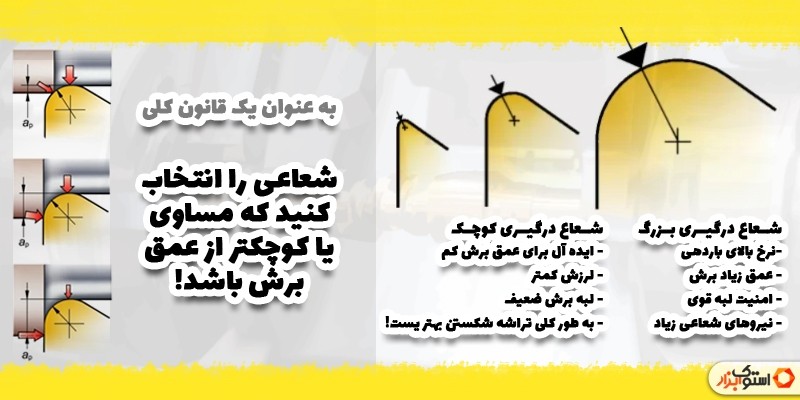

شعاع درگیر الماس تراشکاری

شعاع درگیر یا RE، یک عامل کلیدی در عملیات تراشکاری است. اینسرت ها در اندازههای شعاع درگیر متنوعی موجود هستند. انتخاب بر اساس این عامل به عمق برش و تغذیه دستگاه بستگی دارد و بر روی سطح پرداخت شده، براده شکن و استحکام اینسرت تأثیر می گذارد.

شعاع درگیری (نوز) کوچک

- ایده آل برای عمق برش کوچک

- لرزش کم

- لبه برش ضعیف

- به طور کلی تراشه شکستن بهتری نسبت به دسته بعدیست!

شعاع درگیری (نوز) بزرگ

- نرخ خوراک بالا

- عمق برش زیاد

- امنیت لبه قوی

- نیروهای شعاعی زیاد

عمق برش و نیروهای برشی

رابطه بین شعاع درگیر و عمق برش بر تمایل به ارتعاش تأثیر می گذارد. نیروهای شعاعی که اینسرت را از سطح برش دور می کنند، با افزایش عمق برش، محوری تر می شوند. ترجیح ما به عنوان ماشینکار باید افزایش نیروهای محوری به جای شعاعی باشد. نیروهای شعاعی زیاد می تواند تأثیری منفی بر عمل برش داشته و می تواند منجر به لرزش و پوشش بد سطح شود.

به عنوان یک قانون کلی، شعاع نوز را مساوی یا کوچکتر از عمق برش انتخاب کنید.

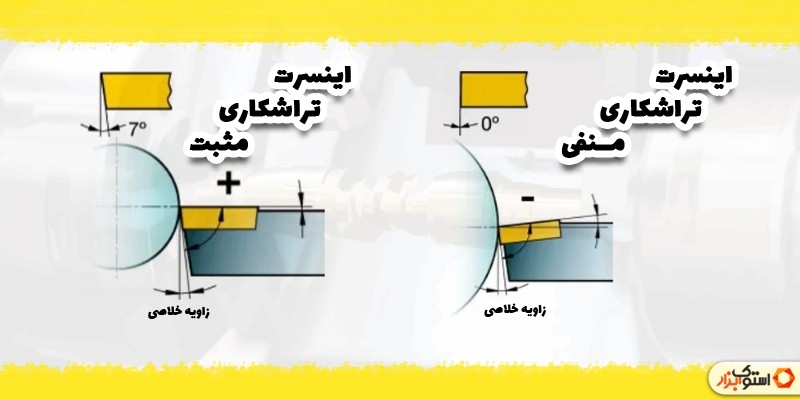

مثبت و منفی بودن استایل اینسرت تراشکاری

یک الماس منفی دارای زاویه 90 درجه (زاویه خلاصی 0 درجه) میباشد، در حالی که یک الماس مثبت دارای زاویهای کمتر از 90 درجه است (به عنوان مثال زاویه فاصله 7 درجه). تصویر زیر الماس منفی یا نگاتیو، نحوه مونتاژ و کج شدن اینسرت در نگهدارنده را نشان می دهد. برخی از ویژگی های دو نوع الماس در ذیل مطلب ذکر شدهاند:

الماس تراشکاری مثبت

- یک طرفه

- نیروهای برشی کم

- فاصله جانبی

- اولین انتخاب برای تراشکاری داخلی و برای تراشکاری خارجی اجزای باریک

الماس تراشکاری منفی

- دو و/ یا یک طرفه

- استحکام لبه بالا

- ترخیص صفر

- اولین انتخاب برای تراشکاری خارجی

- شرایط برش سنگین

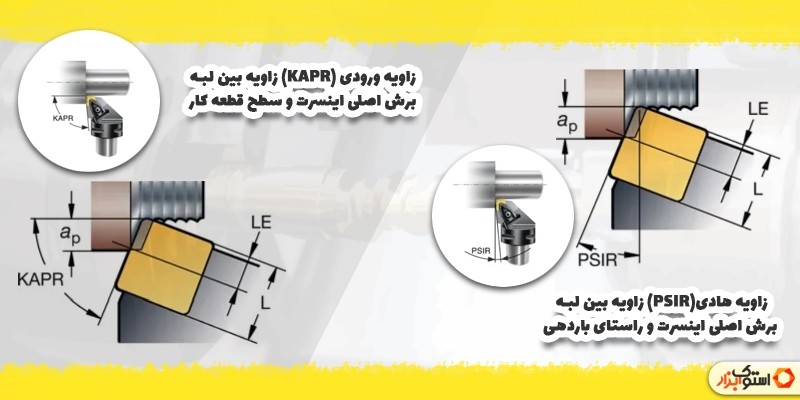

زاویه ورودی برای تراشکاری

زاویه ورودی ( KAPR ) زاویه بین لبه برشی و جهت تغذیه است. برای یک عملیات تراشکاری موفقیت آمیز، انتخاب زاویه ورودی صحیح بسیار مهم است.

از سویی دیگر زاویه هادی PISR)) به عنوان متمم زاویه قبلی بر عواملی نظیر

- شکل تراشه،

- جهت نیروهای برش و

- طول لبه برنده در برش تأثیرگذار است.

زاویه ورودی بزرگ (زاویه هادی کوچک)

- نیروها به سمت مرغک هدایت می شوند و تمایل کمتری به ارتعاش وجود دارد

- قابلیت چرخاندن شانه

- نیروهای برش بالاتر به خصوص در ورودی و خروجی برش

- تمایل به سایش بریدگی در HRSA و قطعات کار سخت شده

زاویه ورودی کوچک (زاویه هادی بزرگ)

- افزایش نیروهای شعاعی وارد شده به قطعه کار که موجب تمایل به ارتعاش می شود

- کاهش بار روی لبه برش

- تولید یک تراشه نازک تر = نرخ تغذیه بالاتر

- کاهش سایش بریدگی

- عدم توانایی در چرخاندن 90 درجه ای شانه

میتونم بگم یکی از کاملترین مطالبی بود که در خصوص ابزار تراشکاری تو اینترنت دیدم. دمتون گرم

نظر لطفتونه، خوشحالیم که نظرتون جلب شده